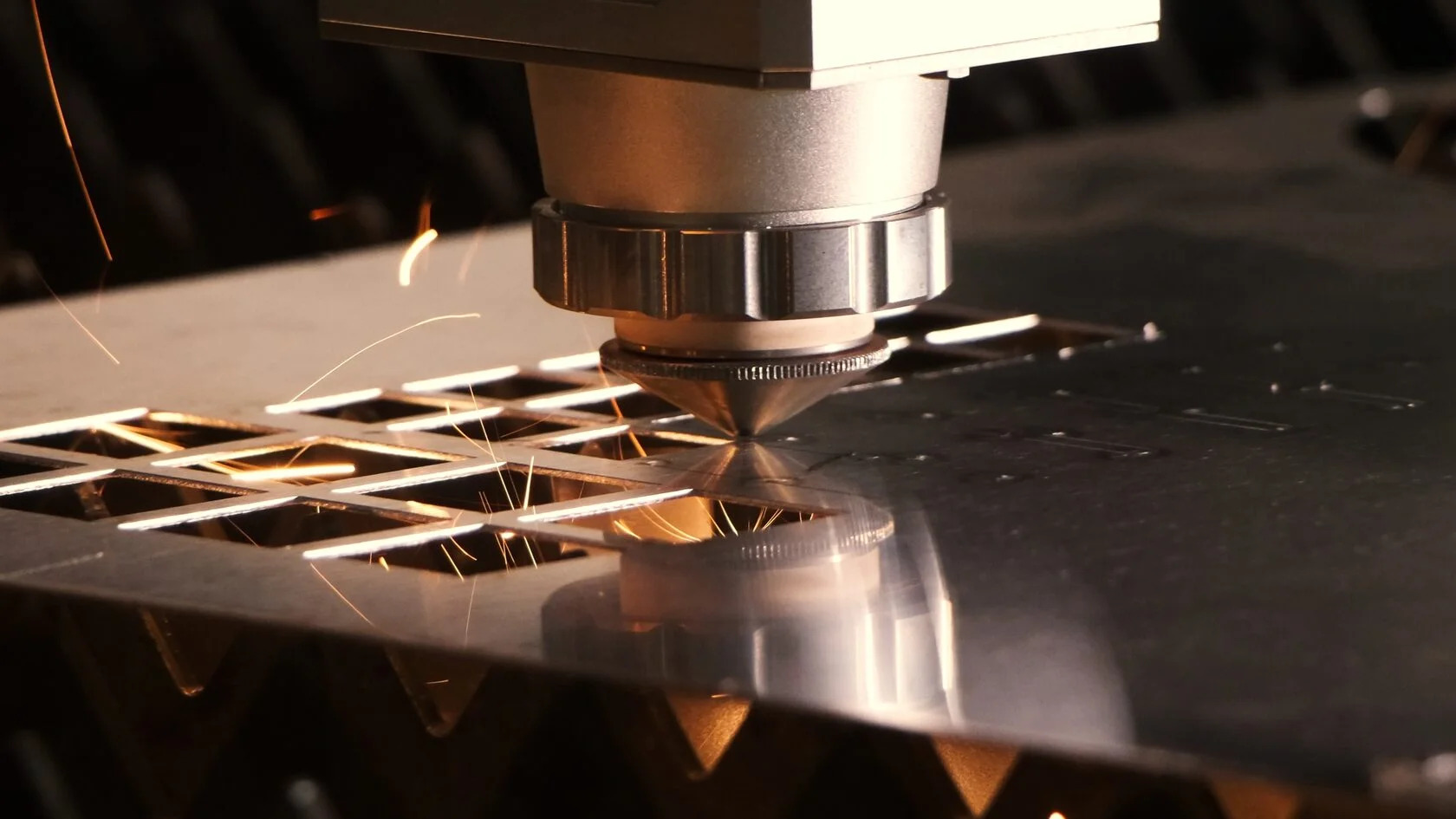

Плазменная резка — один из наиболее точных и быстрых способов обработки металлов. Однако для достижения оптимального качества требуется правильная настройка оборудования. Рассмотрим ключевые этапы процесса.

Подготовка оборудования

Перед началом работы следует убедиться в следующем:

- Станок установлен на ровную поверхность без вибраций;

- Все подключения (электропитание, компрессор, система удаления газов) исправны;

- Используемый газ соответствует типу обрабатываемого металла.

Калибровка основных параметров

Для обеспечения точности и чистоты реза важно:

- Выбрать оптимальное напряжение и силу тока в зависимости от материала и его толщины;

- Настроить корректное расстояние между соплом и заготовкой;

- Определить подходящую скорость резки для предотвращения дефектов (наплывов, неровностей).

Проверка программного обеспечения

Станки плазменной резки с ЧПУ требуют корректной настройки управляющих программ:

- Загружайте только проверенные G-коды;

- Настраивайте параметры движения резака в соответствии с заданными траекториями;

- Проверяйте исправность системы позиционирования.

Пробный запуск

Перед серийной резкой рекомендуется выполнить тестовый рез, чтобы:

- Оценить точность настроек;

- Проверить качество кромки;

- Внести корректировки при необходимости.

Регулярное обслуживание

Для стабильной работы оборудования следует:

- Очищать сопла от нагара и металлических частиц;

- Контролировать состояние электродов;

- Следить за работоспособностью системы охлаждения и вентиляции.

Настройка станка влияет на эффективность работы и долговечность оборудования плазменной резки. Соблюдение этих рекомендаций позволит достичь стабильных результатов и избежать брака.