Плазменная резка — это один из самых быстрых и точных способов обработки металла, который используется в машиностроении, строительстве, судостроении и других отраслях. Она позволяет работать с разными материалами, обеспечивая качественный рез с минимальными термическими деформациями. Однако, чтобы достичь высокой эффективности, важно правильно выбрать оборудование. В этой статье разберем, какие параметры нужно учитывать, и какие возможности дают современные установки.

Как работает плазменная резка?

Основной принцип плазменной резки заключается в использовании электрической дуги, которая превращает газ в плазму с температурой до 30 000 °C. Плазма расплавляет металл, а струя газа выдувает расплавленный материал из зоны реза.

🔹 Что это дает?

- Высокую скорость работы (до 5 м/мин на тонких металлах).

- Чистый рез с минимальными деформациями.

- Возможность резки цветных металлов и нержавеющей стали.

Этот процесс применяется как в мелкосерийном производстве, так и на крупных промышленных предприятиях, где важна скорость и точность обработки.

Какие параметры важны при выборе оборудования?

Чтобы выбрать подходящую установку, важно учитывать несколько ключевых факторов.

Мощность плазменного источника

Чем выше мощность, тем более толстый металл можно разрезать.

✔ Для тонких листов (до 10 мм) → достаточно источника до 60 А.

✔ Для резки до 25 мм → подойдет источник на 120 А.

✔ Для металлов толщиной 50+ мм → выбирайте мощность от 200 А и выше.

💡 Важно: если нужна максимальная точность, лучше выбрать источник с возможностью регулировки мощности.

Газ для плазменной резки

Разные газы влияют на скорость реза, качество кромки и износ расходных материалов:

- Сжатый воздух — универсальный вариант для углеродистой стали.

- Азот — дает более чистый рез, подходит для нержавейки и цветных металлов.

- Кислород — увеличивает скорость реза, но вызывает окисление.

- Аргон или смеси — используются для работы с алюминием и титановыми сплавами.

💡 Вывод: для большинства задач достаточно воздуха, но если важна идеальная чистота реза, стоит подобрать оптимальный газ или смесь.

Система управления и автоматизация

Современные станки оснащаются числовым программным управлением (ЧПУ), что делает резку точной и удобной.

🔹 Что дают ЧПУ и автоматизация?

✅ Минимальные ошибки оператора.

✅ Высокая повторяемость деталей.

✅ Возможность работы с CAD/CAM-системами.

💡 Совет: если планируете серийное производство, обязательно выбирайте установку с ЧПУ.

Охлаждение и долговечность оборудования

При интенсивной работе горелка сильно нагревается, поэтому важна эффективная система охлаждения:

- Воздушное охлаждение — для небольших нагрузок.

- Водяное охлаждение — для работы на высокой мощности и при резке толстых металлов.

💡 Важно: хорошая система охлаждения продлевает срок службы расходников и самого резака.

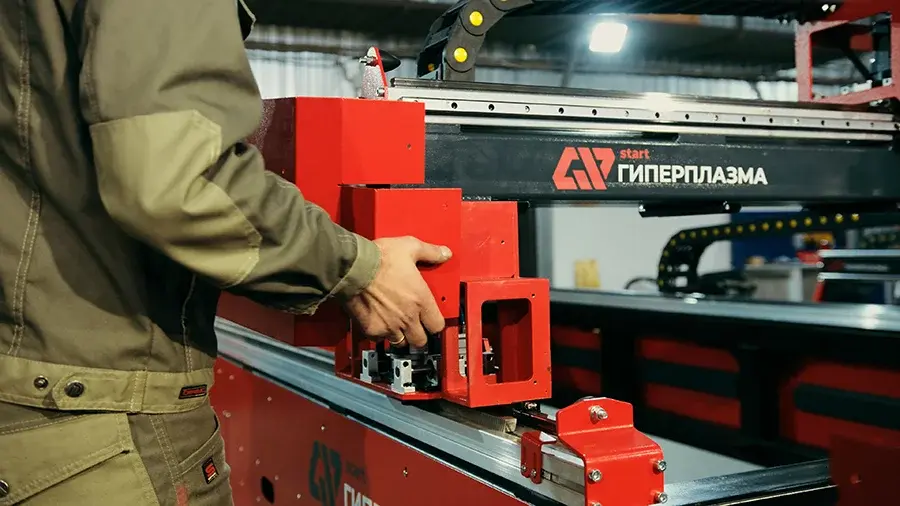

В чем преимущество оборудования GiperPlasma?

Мы предлагаем высокотехнологичные установки, которые обеспечивают:

🔹 Точность реза до ±0,2 мм — минимум обработки после резки.

🔹 Высокую скорость работы — оптимальные параметры для промышленного производства.

🔹 Современные системы управления — легкость настройки и интеграции в производственные процессы.

🔹 Долговечность — качественные материалы и продуманное охлаждение снижают затраты на обслуживание.

📌 Подбор оборудования под ваши задачи

Если у вас есть конкретные требования к резке, мы поможем подобрать оптимальное решение. Обратитесь за консультацией, и мы предложим вам лучшее оборудование для вашего производства.