горячая линия

сервис станков

горячая линия

сервис станков

Несмотря на то, что технология кислородно-газовой резки металла широко применяется для резки мягкой низкоуглеродистой стали, технология плазменной резки является предпочтительным вариантом по многим веским причинам. Постоянное и быстрое развитие технологии плазменной резки объясняется ее значительными преимуществами и широкими возможностями применения в различных производственных целях.

Важные технические достижения, реализованные в данных технологиях, позволяют выполнять резку металла с более высокой скоростью и качеством. Также важно отметить, что системы плазменной резки успешно применяются для резки различных типов металла, включая окрашенный, ржавый и грязный металл. Кроме того, системы плазменной резки позволяют выполнять резку металла различной толщины: от металла толщиной более 35 мм до очень тонкого металла толщиной 1-2 мм. Другим преимуществом аппаратов плазменной резки является их способность выполнять резку с использованием исключительно электрической энергии и сжатого воздуха. При этом нет необходимости покупать газ в баллонах, что позволяет сэкономить на покупке газа и аренде баллонов, а также их погрузке и выгрузке. Благодаря этим и другим преимуществам использования технологии плазменной резки при выполнении определенных производственных задач значительно снижаются расходы на метр длины резки по сравнению с кислородно-газовой резкой.

Хотя системы плазменной резки не могут полностью заменить аппараты кислородно-газовой резки при выполнении некоторых производственных операций, включая нагрев и гнутье стали, сравнение вышеуказанных технологий говорит в пользу плазменной резки, которая является предпочтительной при решении многих задач.

Благодаря высокой скорости резки значительно снижается температура нагрева рабочей детали. Системы плазменной резки позволяют избегать деформации тонких листов металла (толщиной 1-6 мм) в отличие от аппаратов кислородно-газовой резки. Кроме того, современные резаки систем плазменной резки просты в управлении и обеспечивают превосходный обзор вырезаемой детали. Эти факторы также способствуют улучшению качества резки.

Новое поколение систем плазменной резки предлагает неоспоримые преимущества

Эти преимущества плазменной резки являются основными. Кроме того, технология плазменной резки способствует сокращению операционных расходов и увеличению качества продукции, а также становится более удобной для работы операторов. Быстрое развитие этой технологии в течение последних нескольких лет является важным фактором выбора систем плазменной резки в настоящее время. Hypertherm является единственной компанией, внедряющей технические новшества в индустрии резки металла.

В течение более 40 лет компания работает над созданием более компактных, эффективных и «интеллектуальных» источников питания. Разрабатывая различные технологии, посвященные исключительно плазменной резке металла, компания Hypertherm производит продукты, удовлетворяющие особым нуждам конечных пользователей.

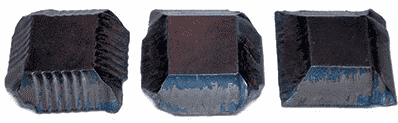

Запатентованная Hypertherm технология резки True Hole® для низкоуглеродистой стали, как составная часть технологии SureCut™ от Hypertherm, обеспечивает гораздо более высокое качество резки отверстий, чем то, которое можно было получить раньше при использовании плазменной резки. Она доступна исключительно для использования с системами плазменной резки Hypertherm HPRXD® и XPR® с автоматическим управлением подачей газа, включая новую систему XPR300™.

True Hole автоматически применяется программным обеспечением для раскроя или программным обеспечением ЧПУ для отверстий диаметром до 25 мм в листах разной толщины, а также для отверстий, соотношение диаметра которых к толщине материала находится в диапазоне от 2:1 до 1:1.

| С применением технологии True Hole | Без применения технологии True Hole |

|

|

| Материал | Низкоуглеродистая сталь |

| Толщина материала | До 25 мм |

| Диапазон соотношения диаметра отверстия к толщине материала | От 2:1 до 1:1 |

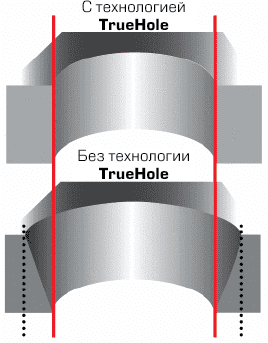

Технология True Hole представляет собой особое сочетание указанных ниже параметров, которые связаны с заданной силой тока, типами материала, толщиной материала и размером отверстия:

Технология True Bevel™ для систем плазменной резки HPRXD® и XPR™, как составная часть технологии SureCut™ от Hypertherm представляет собой функцию для резки низкоуглеродистой стали. Эта технология позволяет избежать настройки наугад процесса плазменной резки со скосом. Она протестирована на заводе и легко внедряется. True Bevel обеспечивает быструю настройку новых заданий, а также точность и стабильность результатов.

| С технологией True Bevel | Без технологии True Bevel |

|

|

|

|

| Материал | Низкоуглеродистая сталь |

| Диапазон углов |

V-образные и Y-образные скосы (сверху) на системах HPR — до 45°

Технология True Bevel работает со всеми широко используемыми конструкциями головок косого среза. |

Запатентованная технология PowerPierce при силе тока 400 А позволяет выполнить надежный промышленный прожиг материалов толщиной до 45 мм, а при силе тока 800 А — до 75 мм. Эта технология в комбинации с процессом управляемого перемещения при силе тока 400 А позволяет выполнить прожиг нержавеющей стали толщиной до 75 мм, а при силе тока 800 А — до 100 мм.

Защитный колпачок, охлаждаемый жидкостью, отбрасывает расплавленный материал в ходе прожига и резки. Это позволяет свести к минимуму вероятность повреждения резака и повысить надежность защитного колпачка, что приводит к сокращению времени простоя и эксплуатационных затрат

Простота операций

Сокращение времени на обучение операторов, необходимого для надлежащего управления оборудованием плазменной резки, является долгосрочной целью производителей систем плазменной резки. Для выполнения механизированных операций оборудование плазменной резки, как правило, можно интегрировать в существующие системы управления кислородно-газовой резкой. Это позволяет довольно просто подключить оборудование плазменной резки к существующей системе кислородно-газовой резки при условии, что она справляется с более высокими скоростями. Оборудование плазменной резки также легко настроить для выполнения ручных операций, включая настройку регуляторов давления газа и простых регуляторов электропитания для экономичного использования электроэнергии, необходимой для выполнения работы.

Повышенная надежность

Это утверждение справедливо отражает суть последнего поколения технологии плазменной резки. Количество деталей в источниках питания, использованных в предыдущих поколениях систем, было уменьшено более чем в два раза. Использование меньшего количества деталей значительно повышает надежность и производительность данных систем при тех же или даже более низких первоначальных капиталовложениях. Кроме того, новейшие системы плазменной резки оснащены опциями, способствующими сокращению времени и стоимости, затрачиваемых на техническое обслуживание и ремонт оборудования, включая свободный доступ к компонентам систем и программы автоматической самодиагностики, работающие при запуске системы и во время ее эксплуатации. Благодаря этому система работает с максимальной отдачей, способствуя снижению операционных расходов, а также увеличению производительности и качества резки.

Низкая стоимость и улучшенная компактность

Кроме того, технология плазменной резки позволяет снизить вес систем и увеличить их общую производительность. Современные однофазные системы плазменной резки весят всего лишь 9 килограммов и без труда выполняют резку металла толщиной 12 мм. Эти системы плазменной резки позволяют выполнять новые виды производственных операций при улучшенной компактности. Принимая во внимание все из указанных выше аспектов, всем пользователям, выполняющим резку металла, рекомендуется внимательно изучить преимущества технологии плазменной резки.

Практические результаты

Elmhults Konstruktion AB является одной из компаний, которая недавно заменила аппарат кислородно-газовой резки на систему автоматической плазменной резки. Компания, расположенная в г. Альмхульт (Швеция), является ведущим мировым производителем стальных грузовых контейнеров. После внедрения новой комплексной системы плазменной резки производства Hypertherm владельцы и сотрудники данной компании отметили увеличение прибылей и производственной эффективности.

Простота операций, повышенная надежность, улучшенная технология управления резаком и уменьшенный размер экономически выгодных систем плазменной резки - все эти факторы подчеркивают необходимость замены устаревшего оборудования на новые системы плазменной резки, выбор которых осуществляют многие конечные пользователи.

«До внедрения нашей новой системы производства Hypertherm мы использовали обычный газовый резак», - отметил г-н Госта Карлсон, владелец компании Elmhults Konstruktion AB. - «Несмотря на то, что аппараты кислородно-газовой резки приемлемы для резки металла, мы пришли к выводу, что возможности систем плазменной резки идеально подходят для решения наших производственных задач».

Являясь мировым производителем металлических контейнеров, компания ежегодно использует более 8 миллионов тонн стали. Используя такое большое количество металла, компании очень важно иметь систему, производящую высококачественную резку при повышенной эффективности производства. Кроме того, новый способ резки металла является более безопасным. «Близость пламени при использовании систем кислородно-газовой резки всегда представляет собой опасность», - продолжает г-н Карлсон, - «использование же новой системы обеспечивает безопасность работы операторов».

Но чего стоит производственная технологическая линия без надлежащей эффективности? «В прошлом, используя газовый резак, мы были вынуждены несколько раз запускать и выключать нашу систему. Теперь мы можем увеличить нашу производительность более чем на 25% и значительно сократить время простоев», - отметил г-н Карлсон. - «Система кислородно-газовой резки выполняла резку листа металла толщиной 12 мм в течение 15 минут; теперь для этого требуется лишь 7 минут».

Заключение

В заключение необходимо добавить, что перед принятием решения о выборе технологии нужно оценить, насколько она соответствует требованиям каждой операции и каковы ее преимущества. Если оператор режет только очень толстую мягкую низкоуглеродистую сталь или часто нагревает металл для придания ему определенной формы, то лучшим выбором вероятно будет система кислородно-газовой резки. Если оператор выполняет более разнообразные операции, разрезая не только мягкую низкоуглеродистую сталь, но и металл толщиной 35 мм и менее, система плазменной резки предлагает гораздо большие преимущества.

О компании Hypertherm

Компания Hypertherm разрабатывает и производит лучшие в мире системы плазменной резки для использования в различных индустриях, таких как судостроение, промышленное производство и ремонт автомобилей. Ее линия продуктов включает системы ручной и механизированной плазменной резки и расходных деталей, а также системы ЧПУ и управления высотой резака. Системам производства Hypertherm доверяют благодаря точности резки металла, а также быстрой скорости их работы и надежности, ведущей к улучшенной производительности и прибыльности десятков тысяч предприятий. Компания Hypertherm известна своим новаторским подходом к технологиям плазменной резки уже в течение 40 лет с 1968 года, со времени разработки технологии плазменной резки с водным впрыском. Компания насчитывает более 1000 партнеров, включая операционную деятельность и партнерские представительства по всему миру.

За более подробной информацией обращайтесь к:

ООО "Центр Сварки"

г. Красноярск, ул. Калинина 92 "Г"

8 800 775 08 50

svarka@centresm.ru

www.centresm.ru